Grundwissen zu Fräswerkzeugen

Inhaltsverzeichnis

Einschneider versus Mehrschneider

Warum es gut ist, wenn Ihr Fräser möglichst viele Schneiden hat ...

- Verschleiß • Die Schneide ist das Verschleißteil des Fräsers. Je mehr Schneiden der Fräser hat, um so mehr Schneiden teilen sich den Verschleiß, um so höher ist die Standzeit.

- Rundlauf • Ein Fräser mit mehreren Schneiden läuft "runder" als ein solcher mit nur einer Schneide.

- Wärmeabführung • Durch die größere vom Hartmetall eingenommene Querschnittsfläche beim Mehrschneider wird mehr Wärme in Richtung Spannzange abgeführt als beim Einschneider. Dies ist besonders wertvoll, wenn sonst keine Möglichkeit der Kühlung besteht.Bei Verwendung einer Minimalmengenschmierung (MMS) wird durch die größere Oberfläche die Wärmeabfuhr zum Material begünstigt.

- Saubere Oberfläche • Je mehr Schneiden vorhanden sind, um so kleiner fallen die einzelnen Späne aus, um so glatter wird die Oberfläche.

- Niedrigere Drehzahlen • Je mehr Schneiden ein Fräser hat um so geringer können die Spindeldrehzahlen, im Bezug auf den Vorschub,sein.

Warum es gut ist, wenn Ihr Fräser möglichst wenige Schneiden hat ...

- Bessere Spanabfuhr • Der Einschneider hat im Gegensatz zu Mehrschneidern einen größeren Freiraum im Fräskreis ( siehe Bild). Durch den größeren Freiraum erfolgt eine bessere Spanabfuhr sowohl axial als auch radial in den Raum hinter dem Fräser. Je längere Späne ein Material beim Fräsen lässt, um so weniger Schneiden sollte ein Fräser haben. Kunststoffe und langspanige Aluminiumlegierungen können gut mit Einschneidern gefräst werden.

- Weniger Widerstand • Je weniger Schneiden ein Fräser hat (und je spitzer diese sind), desto leichter ist das Eintauchen in die Oberfläche des Materials.

Was ist besser geeignet? Die Frage nach dem bestgeeigneten Fräser ist nur unter Betrachtung des zu bearbeitenden Materials zu lösen. Beim Fräsen von Materialien wie Kunststoffen (PVC, Plexiglas, Hartschäume, usw.), Holzwerkstoffen (Spanplatten) und NE-Metallen (weiches Aluminium, Alucobond, usw.) ist in der Regel der Einschneider im Vorteil, da hier das Problem der Schneidenerosion gegenüber der Verstopfungsgefahr zurücktritt.

Bei sehr harten Kunststoffen und bei härteren Alu-Sorten (kurzspanend) ist der Zweischneider gut geeignet. Drei- und Mehr-Schneider empfehlen wir für sehr harte NE-Metalle (sehr harte Alu-Legierungen, Messing, ...) sowie für Eisenwerkstoffe.

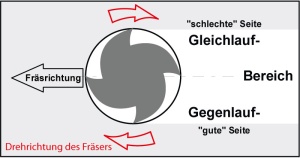

Gleichlauf / Gegenlauf

- Gegenlauf • Im Gegenlauf-Bereich läuft der Fräser - relativ gesehen - gegen das Material. Die Spanstärke wird zur Mitte hin laufend größer. Die Kräfte die auf die Schneiden Wirken fangen gering beim Eintauchen ins Material an und verstärken sich dann.

- Gleichlauf • Im Gleichlauf-Bereich läuft der Fräser mit dem Material, die Spanstärke verringert sich wieder bis zum Austritt.

- Gemischt • In CamBam gibt es in der Option Fräsrichtung, neben Gleichlauf und Gegenlauf die Eigenschaft "Gemischt".

Die Fräsbewegung ist dabei abwechselnd im Gleichlauf und im Gegenlauf. Diese Eigenschaft eignet sich besonders zum Räumen von Flächen und bei 3D Bearbeitungen. Damit werden unproduktive Rückfahrten auf Sicherheitshöhe vermieden und die Fräszeiten bei 3D Bearbeitungen mehr als halbiert.

- Praxistipp • Während die Schneide im Gegenlauf wie auch in weiten Teilen des Gleichlaufs gegen massives Material läuft, liegt unmittelbar vor dem Austritt nur noch wenig Material vor ihr. Das letzte Stückchen wird deshalb oft herausgerissen anstatt es sauber zu schneiden. Deshalb wird die Gegenlaufseite glatter wird als die Gleichlaufseite. Dieser Effekt variiert stark mit den Eigenschaften des Materials, der Geometrie und Schärfe des Fräsers sowie den Betriebsparametern.

Innenkonturen fräsen Sie mit Vorteil im Uhrzeigersinn, Außenkonturen jedoch entgegen dem Uhrzeigersinn.

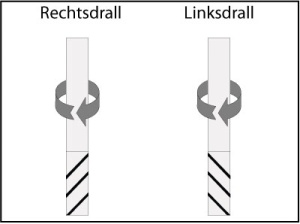

Rechtsdrall / Linksdrall

Rechtsschneider / Rechtsdrall "upcut" (normale Form) • Förderung der Späne nach oben. Der Fräser hat die Tendenz, das Material hochzuheben ("Korkenzieher-Effekt").

Rechtsschneider / Linksdrall "downcut" (Sonderform) • Förderung der Späne nach unten bzw. nach "hinten", also zur bereits freigelegten Nut hin. Der Fräser drückt das Material gegen den Tisch (umgekehrter "Korkenzieher-Effekt"). Geeignet für sehr dünne Materialiel. Nicht geeignet für größere Frästiefen.

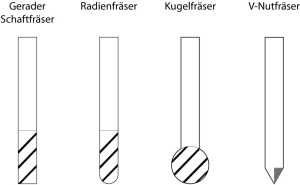

Fräserformen

Schaftfräser

Schaftfräser nennen sich alle Fräser die zum Spannen einen Schaft haben. Sie können unterschiedliche Schneidengeometrien haben. Die Schneiden können gerade stehen oder einen Drall haben.

- Gerade Schaftfräser • Gerade Schaftfräser gibt es rechts- und linksschneidend. Die Schneide kann einen Drall haben oder gerade sein.

Die Schaftfräser gibt es sowohl mit als auch ohne Stirnschneide und mit nicht durchgehender Stirnschneide.